Tabla de contenido

Adidas acaba de anunciar una nueva zapatilla de running llena de tecnología. La llamada 4DFWD nace con una entresuela impresa en 3D que da un pequeño empujón hacia delante cada vez que el pie toca el suelo.

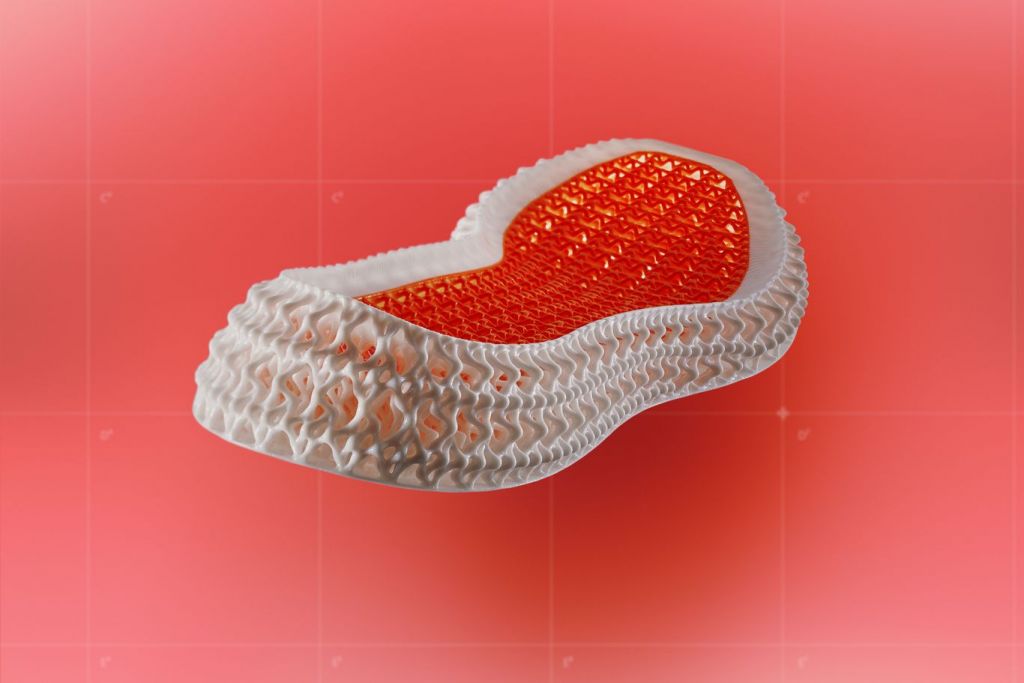

Esta suela tecnológica fabricada por Carbon es como un entramado aireado perforado por orificios en forma de corbata de mariposa. Cuando se comprime, su movimiento de aplastamiento hace que el pie se desplace hacia delante con respecto a la posición de la suela en el suelo. Las entresuelas convencionales, en cambio, se limitan a comprimirse hacia abajo para que el pie golpee con más fuerza contra la parte delantera de la zapatilla.

Ver también: Con las cejas más bonitas del mundo, bautizan a su cachorro como Frida Kahlo

Adidas presenta zapatillas con suelas producidas mediante impresión 3D

El futuro en 3D

Adidas y Carbon afirman que la entresuela rediseñada -la parte de la zapatilla que se sitúa justo encima de la banda de rodadura engomada- reduce la fuerza de frenado que empuja la parte delantera del pie en un 15% en comparación con una zapatilla normal.

-M&M cierra su colaboración con Adidas y el resultado son unas zapatillas increíbles

"Hemos identificado una entresuela de celosía perfecta diseñada para comprimirse hacia delante bajo carga y contrarrestar las fuerzas mecánicas, proporcionando una sensación de deslizamiento única a nuestros corredores", afirma en un comunicado Sam Handy, vicepresidente de diseño de zapatillas de running de Adidas.

El nuevo diseño de entrenador ilustra los cambios radicales en la fabricación que permite la impresión 3D. Al construir productos capa a capa, es posible pensar en diseños que serían imposibles con la fundición, el moldeado, la extrusión o el mecanizado convencionales. Aunque la impresión 3D empezó comercialmente creando prototipos, la técnica se utiliza cada vez más para la producción de artículos cotidianos.día.

Según Sculpteo, filial de impresión 3D del gigante químico alemán BASF, una encuesta reciente realizada a 1.900 empresas reveló que el 52% utiliza la impresión 3D para fabricar productos, no sólo prototipos. Los principales usos de la impresión 3D son la creación de formas complejas y la "personalización masiva", es decir, la capacidad de fabricar productos adaptados digitalmente a cada persona.

Los mayores retos de la impresión 3D, también llamada fabricación aditiva, son la uniformidad de una producción a otra, la cantidad de procesamiento posterior necesario antes de poder utilizar los artículos impresos y el coste de las materias primas que utilizan las impresoras, según la investigación.

El nuevo diseño de entrenador ilustra los cambios radicales en la fabricación que permite la impresión 3D.

El proceso de fabricación de Carbon, denominado Digital Light Synthesis, es diferente de la mayoría de las impresiones 3D. Emite luz ultravioleta cuidadosamente dirigida hacia arriba en una fina piscina de resina líquida que se solidifica con la luz. A medida que el producto va tomando forma, se levanta gradualmente y la nueva resina se solidifica debajo de forma continua. El resultado es un material más consistente yigual de fuerte en todas las direcciones, afirma la empresa.

Las impresoras 3D adquirieron un nuevo protagonismo durante la pandemia de coronavirus, cuando empresas y hogares las encontraron útiles para fabricar equipos de protección personal como mascarillas.

El entrenador reduce la fuerza de frenado que empuja la parte delantera del pie en un 15% en comparación con un zapato ordinario

Ver también: Día de Saci: 6 curiosidades sobre el personaje símbolo del folclore brasileñoAdidas y Carbon evaluaron 5 millones de estructuras de braguero posibles antes de decidirse por el estándar 4WFWD. Probaron el diseño con corredores reales en la Universidad de Calgary y la Universidad de Arizona.

Las zapatillas ya han llegado a las tiendas y tienen un precio de venta al público de 1299,99 reales.

-Piezas de terracota hechas con impresión 3D salvarán un arrecife de coral en Hong Kong